Digitalisierung im Maschinenbau: Chancen, Herausforderungen und Lösungen

Für Maschinenbauer spielen Industrie 4.0 und Industrial Internet of Things (IIoT) heute eine Schlüsselrolle. Denn ihre Kunden wollen schnell konkrete IIoT-Szenarien umsetzen, z. B. Downtimes, Werkzeugverschleiß oder Umstellungszeiten messen, die Qualität überwachen, Prozesse automatisieren oder die Wartung optimieren. Teil 2 unserer kleinen Beitragsreihe zur Digitalisierung zeigt, wie Maschinenbauer die damit verbundenen Herausforderungen bewältigen können.

Digitalisierung bietet Chancen

In Bezug auf eine effizientere, ausfallsicherere Produktion bieten Digitalisierung und Industrie 4.0 viele Chancen. So ermöglicht die Erfassung und Verarbeitung von Maschinendaten in Echtzeit jederzeit eine zuverlässige Einschätzung des Zustands einer Produktionsanlage und der Haltbarkeit bestimmter Anlagenteile (Predictive Maintenance) sowie eine fundierte Identifizierung von Optimierungsfaktoren.

IIoT-Technologien sorgen dafür, dass relevante Daten – zum Beispiel Produkt-, Betriebs-, Zustands-, Umgebungs- oder Ortsdaten – nahezu überall erhoben und genutzt werden können, ganz egal wo sie anfallen, in Produktion, Qualitätsmanagement oder Lager, in Supply Chain oder Versandprozess und sogar beim Kunden. Daten von Sensoren, Kameras oder Steuergeräten aus allen Elementen der Wertschöpfungskette werden an das Leitsystem übertragen oder in der Cloud zusammengeführt und dort analysiert. Sie können vielfältig genutzt werden: zur effizienten Steuerung und Automatisierung von Fertigung und Logistik, zur Optimierung von Wartung und Instandhaltung oder für die Erschließung völlig neuer Geschäftsfelder durch innovative informationsbasierte Business-Modelle.

Herausforderung 1: Daten erfassen

So weit so gut. In der Praxis ergeben sich aber sofort einige Herausforderungen. Die erste betrifft bereits die Erfassung: Zwar beherbergen neuere Maschinen und Anlagen eine Fülle von Sensoren – aber bestehende, bewährte und ansonsten zuverlässig ihren Dienst tuende Anlagen häufig nicht. Für sie wäre ein Retrofitting, also eine Nachrüstung mit intelligenter Sensorik und Vernetzung, meist deutlich kostengünstiger als Neuanschaffungen oder gar der Neubau der gesamten Anlage (inkl. nötiger Neugenehmigung).

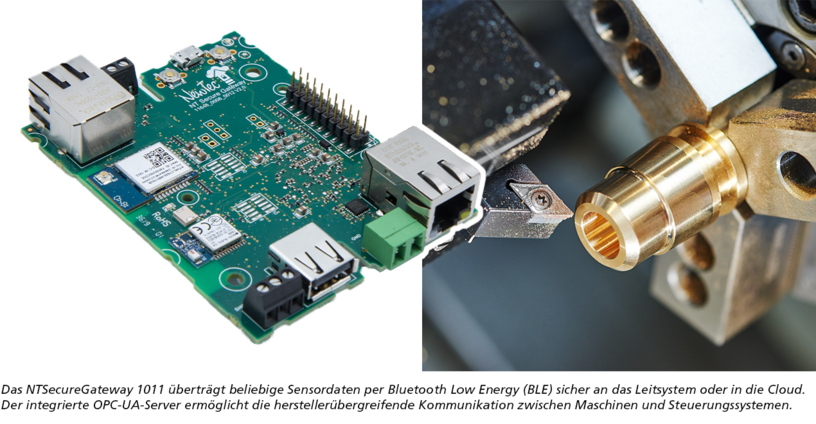

Nicht nur für solche Fälle hat NewTec mit den NTSecureCloudSolutions eine leistungsfähige IoT-Plattform im Portfolio, mit der auch vorhandene Produktionsmaschinen nachträglich aufgerüstet und vernetzt werden können. Dafür werden die Maschinen zunächst mit Sensoren (Leistungsaufnahme, Vibration, Temperatur) ausgestattet, die Betriebsdaten generieren (Maschinendatenerfassung, MDE). Sensorknoten leiten diese MDE-Daten per Funk an ein zentrales IoT-Gateway (NTSecureGateway) weiter, das sie manipulationssicher auf die NTSecureCloud überträgt. Hier kann nun z. B. ein MES (Manufacturing Execution System) auf die Daten zugreifen – auch standortübergreifend.

Herausforderung 2: Sensordaten übertragen

Ein zweites Problem: Wie kommen die gewünschten Sensordaten aus dem überwachten Gerät oder der Maschine eigentlich zum auswertenden Leitsystem, das den Fertigungsprozess überwacht und steuert? Drahtgebundene Verbindungen sind da häufig nicht praktikabel, weil große Entfernungen überbrückt werden müssen oder weil sich die Sensoren bewegen. Das gilt nicht nur für Fahrzeuge, sondern auch zum Beispiel für Werkzeugmaschinen: Werkzeuge müssen oft komplexe Bewegungen ausführen, die das Verdrahten erschweren. Meist besitzen Werkzeugmaschinen auch automatische Magazin- oder Revolversysteme mit mehreren Werkzeughaltern für unterschiedliche Werkzeuge. Das spart Zeit beim Werkzeugwechsel, aber eine drahtgebundene Datenübertragung vom Werkzeug zum Leitrechner lässt sich damit nur schwer realisieren.

Werkzeugparameter, die am Halter erfasst werden, müssen daher über Funk an das Steuerungssystem übermittelt werden. Beispielsweise überwacht das Schnellwechselsystem QuickFlex Smart von WTO, einem Hersteller von Werkzeughaltern und -systemen für Drehmaschinen, Drehzahl, Temperatur, Vibrationen und Laufzeit des jeweils eingespannten Werkzeugs und überträgt diese Daten per Bluetooth Low Energy (BLE).

Herausforderung 3: Sprachverwirrung bändigen

Wer nun solche drahtlos übermittelten Werkzeugdaten mit anderen Maschinen- und Sensordaten zusammenführen und für IIoT-Szenarien an Steuerungssysteme oder Cloud-Anwendungen übertragen will, benötigt außerdem noch einen Übersetzer, der viele Sprachen spricht, das heißt alle die von den vernetzten Maschinen und Systemen genutzten Schnittstellen, Kommunikationstechnologien, Protokolle und Standards (BLE, Ethernet, Feldbus, OPC UA, MQTT, PROFINET etc.) unterstützt. Maschinen und Steuerungssysteme müssen nicht nur physisch Daten miteinander austauschen können, für übergreifende Industrie-4.0-Anwendungen ist es zudem erforderlich, dass Maschinen bzw. Maschinenkomponenten eine maschinenlesbare semantische Beschreibung der Daten anbieten, die sie bereitstellen können. Das ermöglicht etwa OPC Unified Architecture (OPC UA) – ein universeller Datenaustauschstandard für die herstellerübergreifende Kommunikation zwischen Maschinen und Steuerungssystemen. OPC UA wird vor allem im Automatisierungsumfeld immer populärer, und viele moderne Werkzeugmaschinen unterstützen diesen Standard.

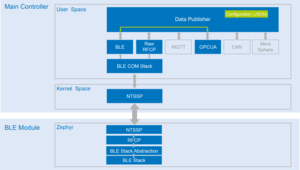

Mit dem oben erwähnten NTSecureGateway können Hersteller und Anwender einen solchen Übersetzer nach ihren Anforderungen maßschneidern. Dank umfassender Integrationsmöglichkeiten einschließlich eines eingebauten OPC-UA-Servers lassen sich damit alle angebundenen Komponenten und auch per BLE funkende Sensoren und Systeme wie QuickFlex Smart ohne großen Entwicklungsaufwand direkt an das Leitsystem anschließen. Die Technologie dafür hat NewTec im Rahmen eines gemeinsamen Projekts mit Werkzeugherstellern (darunter WTO und Hainbuch) und der Hochschule Offenburg entwickelt.

Herausforderung 4: Sichere Vernetzung

Natürlich bedeutet mehr Vernetzung auch mehr Risiko – immer wieder finden sich in IoT-Systemen zum Teil gravierende Sicherheitslücken. Gezielte Cyberangriffe richten sich längst auch auf die Operational IT (OT) von Unternehmen; selbst die derzeit größte Cyberbedrohung, Ransomware, ist längst ICS-fähig geworden, warnt etwa die „Cybersecurity and Infrastructure Security Agency“ (CISA) der USA in einem Factsheet. NewTec hat deshalb seine NTSecureCloudSolutions und das NTSecureGateway speziell dafür entwickelt, sichere IIoT-Anwendungen zu ermöglichen: mit essenziellen Sicherheitsfunktionen wie z. B. Ende-zu-Ende-Verschlüsselung, Zertifikate-Management, Policy-Management und drahtloser Geräteaktualisierung.

Hier geht es zu Teil 1 unserer Serie zur Digitalisierung:

Herausforderung Digital Change: So nutzen Sie die Chancen der Digitalisierung

Kommentare

Keine Kommentare